Tennant20 - Osmium coating: The way to go in SEM

Neues Osmium Beschichtungssystem

Sputter Coating wird meist für die Vorbereitung von REM-Proben verwendet, um auf nichtleitende Proben eine dünne leitfähige Schicht aufzutragen. Die grobe Körnung und die direktionale Beschichtung beim Sputtern können zu Aufladung und Maskierung feiner Strukturen führen. Die Osmium Beschichtung mit plasmaunterstützter chemischer Gasphasenabscheidung (PE-CVD) des Tennant20 kompensiert diese physikalischen Limitationen des Sputterns.

Diese Osmium-Beschichtungstechnologie kommt nicht nur bei REM-Proben zum Einsatz, sondern kann auch für andere elektronenstrahl-basierten Analyseverfahren, wie die Elementaranalyse eingesetzt werden. Dadurch wurden in Japan bereits mehr als 400 Osmium-Beschichtungssysteme verkauft, die in unterschiedlichsten Anwendungsbereichen genutzt werden.

Der Tennant20

Der Tennant20

Der Tennant20 Osmium-Coater ist ein fortschrittliches Tabletop-PE-CVD-System, das hochwertige, leitfähige und reine Osmium-Beschichtungen auf REM-Proben aufträgt. Das rotationsgepumpte System erzeugt ultradünne Schichten mit sehr kleiner Korngröße und hoher Leitfähigkeit.

Selbst Proben komplexer Struktur werden gleichmäßig und vollständig mit einem ultradünnen 1-3nm Osmium-Film umgeben, somit werden Aufladungseffekte im REM auf ein Minimum reduziert. Ultradünne Beschichtungen <1nm zeigen vernachlässigbare, kaum detektierbare Signale wodurch diese Methode auch für EDX-, AES-, XPS- und EBSD-Analysen zur Anwendung kommt.

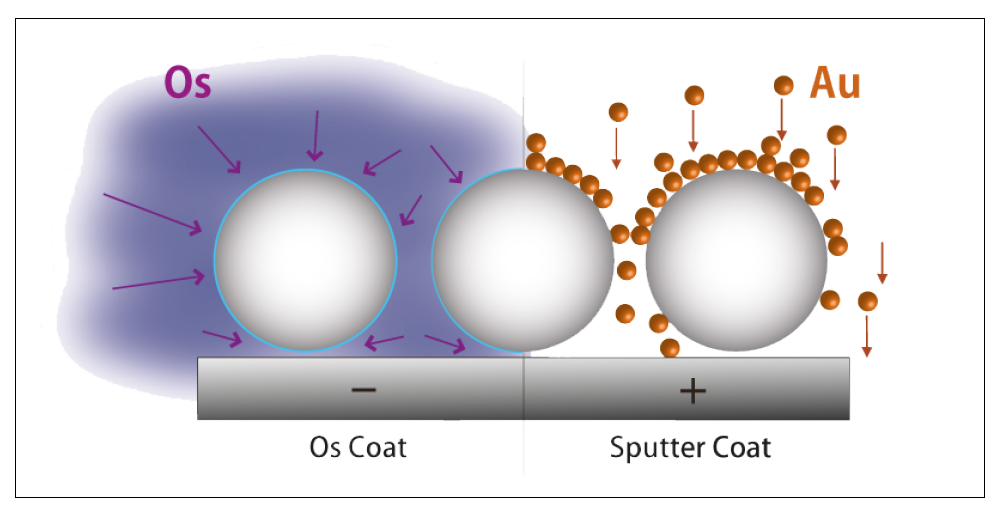

Osmium PE-CVD Plasmabeschichtung vs. Gold-Sputter-Coating

Die Plasma CVD Methode

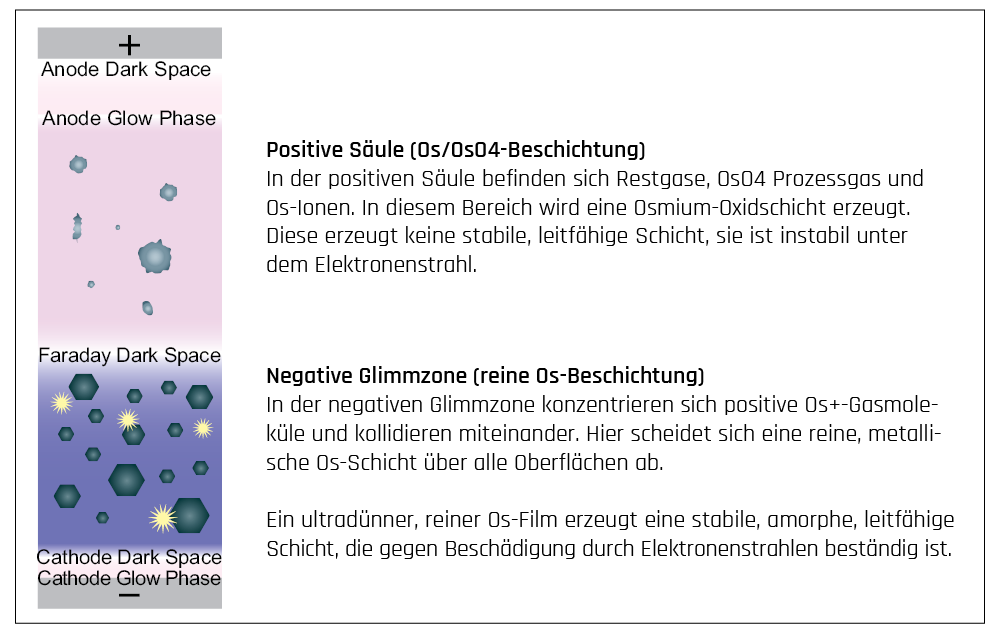

Bei der PE-CVD-Methode wird Osmiumtetroxid-Sublimationsgas in die Vakuumkammer eingeleitet, das Plasma wird durch eine Gleichstrom-Glimmentladung erzeugt.

Der Tennant20 wird rückgekoppelt gesteuert, um den Beschichtungsstrom zu stabilisieren und eine hochreproduzierbare Schichtabscheidung zu erreichen. Der Beschichtungsstrom wird alle 100µs gemessen und von einem 32-Bit-Mikroprozessor ausgewertet. Unter Verwendung eines PID-Reglers wird die Leistung des Entladungsschaltkreises mit Hilfe eines einzigartigen Algorithmus angepasst. Während des Verfahrens wird die Kammer in zwei Bereiche unterteilt: "positive Säule" und "negative Glimmzone".

Der Bereich der negativen Glimmzone misst bei herkömmlichen Elektroden nur ca. 5mm. Sobald eine Probe 5mm Größe überschreitet, bildet sich im Bereich der positiven Säule eine OsO4-Schicht auf der Probe, wodurch die ursprüngliche Oberflächentextur verloren geht. Die dadurch erzeugte unterschiedliche Beschichtung der Probenoberfläche ist selbst bei geringerer Vergrößerung sichtbar (siehe Bilder SiC-Rad unten).

Im Gegensatz zu herkömmlichen Beschichtungsgeräten verfügt der Tennant20 über spezielle Elektroden, die eine negative Glimmzone von bis zu 20 mm erzeugen.

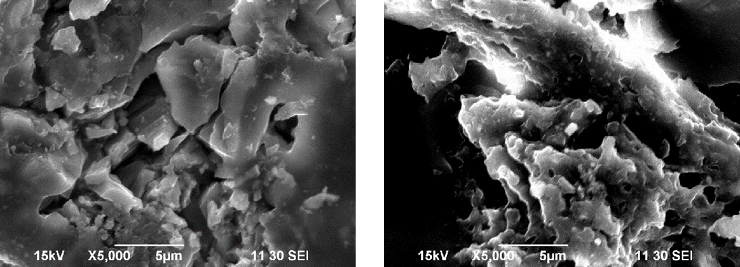

SiC Rad

Links: Negative Glimmzone, Vergrößerung: x5.000

Rechts: Positive Säule, Vergrößerung: x5.000

Während bei der Probenbeschichtung in der negativen Glimmzone hohe Strukturdetails ohne Aufladung beobachtet werden können, kommt es bei Beschichtung im Bereich der positiven Säule zur elektrischen Aufladung, bedingt durch die Anfälligkeit der OsO4-Beschichtung für Elektronenstrahlschäden.

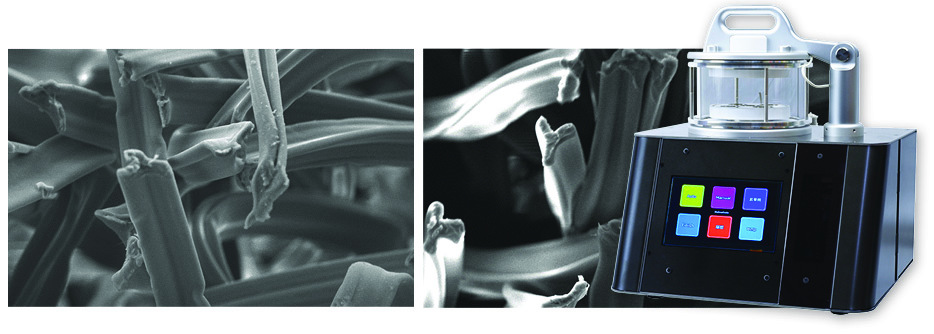

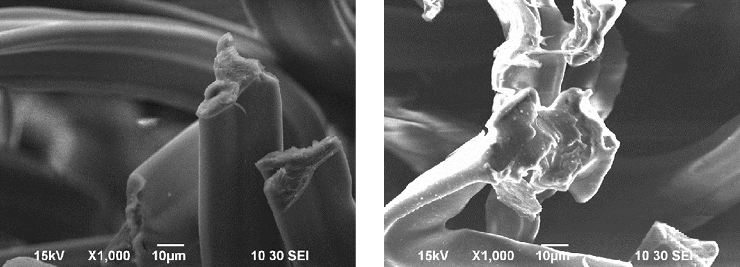

Acetat-Faser

Links: Negative Glimmzone, Vergrößerung: x1.000

Rechts: Positive Säule, Vergrößerung: x1.000

Selbst durch Beeinträchtigung von Aufladung und Drift schwierig abzubildende Proben, zeigen ein detailreiches Bild bei Os-Beschichtung im Bereich der negativen Glimmzone.

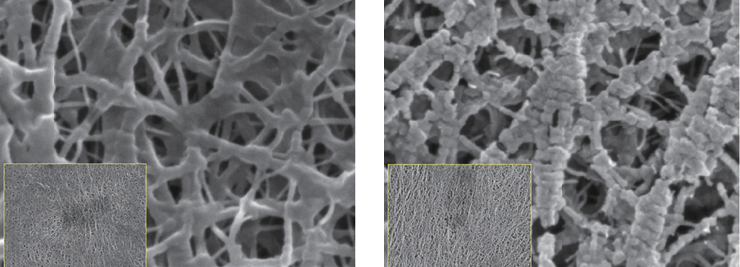

Keine Granularität bei hoher Vergrößerung

Polymerfilm

Links: Os-Beschichtung, Vergrößerung: x100.000

Rechts: Pt-Beschichtung, Vergrößerung: x100.000

Großer sichtbarer Unterschied zwischen Beschichtung mit Osmium und Platin bei hohen Vergrößerungen (x100.000). Durch Sputtern mit Platin ist die ursprüngliche Oberflächenstruktur des Polymers maskiert und nur schwer sichtbar. Das mit Osmium beschichtete Polymer weist selbst bei starker Vergrößerung keine Körnigkeit auf, und die native Oberflächenstruktur kann aufgelöst werden. Zudem entstehen beim PE-CVD Beschichten mit Osmium aufgrund der niedrigen Landeenergie keine thermischen Schäden an organischen Proben.

Daten bereitgestellt vom Industrial Technology Research Institute (ITRI)